علائم شایع خرابی شیلنگ هیدرولیک

شیلنگهای فشار قوی هیدرولیک از اجزای کلیدی سیستمهای هیدرولیکی به شمار میروند و وظیفه انتقال سیالات تحت فشار بالا را دارند. این شیلنگها که در دسته بندی لوله بدون درز قرار دارند، در صنایعی مانند خودروسازی، ساختوساز، کشاورزی و نفت و گاز کاربرد گستردهای دارند. خرابی آنها میتواند عملکرد تجهیزات را مختل کرده و هزینههای سنگینی به همراه داشته باشد. شناسایی بهموقع علائم خرابی این شیلنگها نقش مهمی در پیشگیری از آسیبهای جدی دارد و موجب افزایش بازدهی و طول عمر سیستم خواهد شد.

چطور متوجه خرابی شیلنگ فشار قوی هیدرولیک شویم؟

برای شناسایی خرابی در شیلنگ فشار قوی هیدرولیک، باید به نشانهها و علائمی که در عملکرد سیستم ظاهر میشوند، دقت داشت. در صورتی که این علائم نادیده گرفته شوند، ممکن است خرابی شیلنگها به مشکلات جدی و هزینهبر منجر شود. این نشانهها معمولاً در مراحل اولیه قابل مشاهده هستند و میتوانند هشدارهایی برای نیاز به تعمیر یا تعویض شیلنگ باشند.

یکی از واضحترین نشانههای خرابی، نشت روغن است که اغلب بهدلیل ترکخوردگی یا پارگی شیلنگ اتفاق میافتد. این نشت ممکن است ابتدا به صورت قطرههای کوچک ظاهر شود، اما به مرور زمان شدت یافته و منجر به افت فشار سیستم و اختلال در عملکرد تجهیزات شود.

از دیگر نشانههای مهم میتوان به کاهش فشار سیستم هیدرولیک اشاره کرد. این مشکل معمولاً به دلیل آسیبدیدگی یا فرسودگی شیلنگها و در نتیجه کاهش جریان سیال رخ میدهد که میتواند منجر به کاهش عملکرد یا توقف کامل دستگاههای هیدرولیکی شود.

همچنین، تغییرات ظاهری شیلنگها مانند ترکهای سطحی، کاهش انعطافپذیری یا تغییر شکل بدنه شیلنگ نیز از نشانههای رایج خرابی هستند. شیلنگی که عملکرد مناسبی دارد، باید انعطاف و فرم طبیعی خود را حفظ کند.

در نهایت، افزایش دمای غیرعادی در سیستم هیدرولیک نیز میتواند نشاندهنده اختلال در جریان سیال باشد که گاهی ناشی از انسداد یا خرابی شیلنگ است. به همین دلیل، بازبینی منظم و دقیق وضعیت شیلنگهای فشار قوی میتواند از بروز خرابیهای پرهزینه و توقفهای ناگهانی در سیستم جلوگیری کند.

برای اطلاع از قیمت لوله هیدرولیک، روی لینک کلیک کنید.

۱۰ نشانه مهم خرابی شیلنگهای هیدرولیک فشار قوی

پیش از بررسی علائم خرابی شیلنگهای فشار قویهیدرولیک، لازم است بدانیم که این شیلنگها بهطور مداوم در معرض فشار بالا، ضربات مکانیکی، واکنشهای شیمیایی و شرایط محیطی سخت قرار دارند. این عوامل در بلندمدت میتوانند باعث فرسایش، آسیب و کاهش عمر مفید شیلنگها شوند.

در بسیاری از موارد، خرابی شیلنگها بهدلیل استفاده طولانیمدت، نصب نادرست، دمای بالا یا آسیب فیزیکی رخ میدهد. اگر این مشکلات در مراحل ابتدایی شناسایی نشوند، ممکن است عملکرد سیستم هیدرولیک را مختل کرده و موجب نشت سیال، کاهش بازده و حتی آسیب به دیگر اجزای سیستم شود. بنابراین، شناخت زودهنگام علائم خرابی و انجام بررسیهای منظم، نقش مهمی در پیشگیری از خسارات جدی دارد.

در ادامه، به ۱۰ مورد از رایجترین نشانههای خرابی شیلنگهای فشار قوی هیدرولیک اشاره میکنیم:

- نشت روغن: یکی از علائم اولیه آسیب شیلنگ، نشت روغن از بدنه یا اتصالات آن است. این نشت ممکن است بهصورت تدریجی یا ناگهانی ظاهر شود.

- کاهش فشار سیستم: افت فشار در سیستم هیدرولیک میتواند ناشی از پارگی یا سوراخ شدن شیلنگ باشد و به کاهش عملکرد کلی تجهیزات منجر شود.

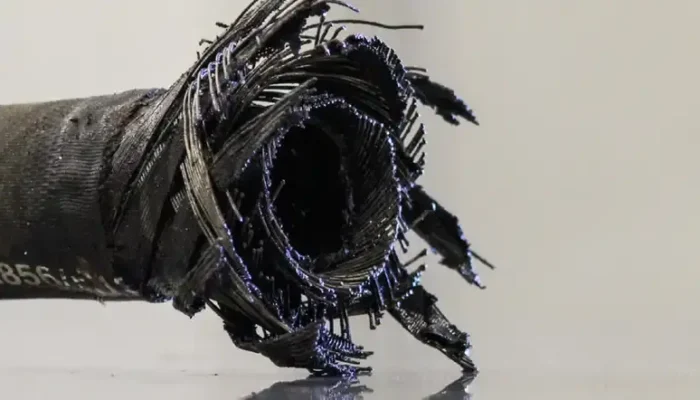

- ترکخوردگی یا شکستگی: بروز ترکهای سطحی یا شکافهای قابل مشاهده بر روی شیلنگ نشاندهنده ضعف ساختاری و آغاز فرسودگی آن است.

- تغییر شکل ظاهری: تغییر غیرطبیعی فرم شیلنگ، خمشدگیهای غیرمعمول یا بادکردگی آن، علامتی از ضعف یا آسیب در ساختار داخلی است.

- افزایش دمای سیستم: جریان ناقص سیال بهدلیل انسداد یا خرابی شیلنگ میتواند باعث بالا رفتن دمای سیستم شود.

- صدای غیرعادی: شنیدن صداهایی مانند زوزه، تیکتیک یا ناهنجاریهای صوتی از سیستم هیدرولیک، میتواند ناشی از نقص در شیلنگها باشد.

- افزایش مصرف سیال: اگر شیلنگ نتواند فشار را به درستی حفظ کند، مصرف سیال افزایش یافته و نشتیها بیشتر میشوند.

- افت کارایی تجهیزات: خرابی شیلنگهای فشار قوی تأثیر مستقیمی بر عملکرد کلی سیستم دارد و ممکن است باعث کندی یا توقف کار دستگاه شود.

- وجود لایههای آسیبدیده: مشاهده بخشهایی از سطح شیلنگ که پوستهپوسته شده یا لایهبرداری شدهاند، میتواند نشانه فرسودگی شدید باشد.

- کاهش انعطافپذیری: شیلنگی که انعطاف طبیعی خود را از دست داده باشد، احتمالاً دچار خشکشدگی یا ضعف داخلی شده و نیاز به تعویض دارد.

شناسایی بهموقع این علائم میتواند از بروز خرابیهای بزرگتر جلوگیری کرده و ایمنی و کارایی سیستم هیدرولیک را حفظ کند.

برای اطلاع از انواع و قیمت لوله داربستی، با کارشناسان بای آهن تماس بگیرید.

دلایل خرابی شیلنگهای فشار قوی هیدرولیک و نشانههای اولیه آسیب

شیلنگهای فشار قوی هیدرولیک در سیستمهایی با عملکرد سنگین و فشار بالا مانند ماشینآلات صنعتی و تجهیزات سنگین به کار میروند. این شیلنگها به دلیل قرار گرفتن در معرض فشار مداوم، تغییرات دمایی، و شرایط سخت محیطی، دارای طول عمر محدودی هستند. عوامل متعددی در خرابی این شیلنگها نقش دارند، از جمله سایش مکانیکی، دمای بالا، رطوبت، فشار بیش از حد و حتی نصب نادرست یا استفاده از شیلنگ نامناسب. شناخت این عوامل و نشانههای اولیه خرابی میتواند از آسیبهای گستردهتر جلوگیری کند.

علل رایج خرابی شیلنگهای هیدرولیک:

- سایش و فرسایش مداوم:

حرکات پیدرپی، تماس مکرر با سطوح زبر و تنشهای مکانیکی باعث سایش لایههای خارجی شیلنگ میشود. این سایش تدریجی میتواند به ترکخوردگی، پارگی و نشت سیال منجر شود. - شرایط محیطی نامساعد:

قرار گرفتن شیلنگ در معرض گرمای شدید، سرمای شدید، رطوبت بالا یا مواد شیمیایی خورنده میتواند ساختار آن را تضعیف کرده و عمر مفیدش را کاهش دهد. - نصب نادرست یا نامناسب:

استفاده از شیلنگهایی با طول، قطر یا نوع نامتناسب با سیستم، یا نصب غیراصولی آنها، میتواند منجر به ایجاد فشارهای اضافی یا خمیدگیهای غیرمجاز شود که در نهایت موجب خرابی میگردد. - افزایش فشار فراتر از ظرفیت:

اگر فشار سیستم هیدرولیک بیش از حد مجاز باشد—مثلاً در صورت تنظیم نادرست سیستم یا بروز نوسانات ناگهانی فشار—شیلنگ ممکن است دچار ترک، بادکردگی یا پارگی شود.

در نتیجه، انتخاب شیلنگ مناسب، نصب اصولی، و بررسیهای دورهای از اهمیت بالایی برخوردار است. توجه به علائم اولیه آسیب میتواند از توقف ناگهانی سیستم و هزینههای تعمیراتی سنگین جلوگیری کند.

راههای شناسایی آسیب در شیلنگهای فشار قوی سیستمهای هیدرولیک

شناسایی زودهنگام آسیب در شیلنگهای فشار قوی هیدرولیک، نقش بسیار مهمی در جلوگیری از بروز مشکلات جدی و هزینههای سنگین تعمیرات ایفا میکند. از آنجا که این شیلنگها تحت فشار بالا و در شرایط کاری دشوار فعالیت میکنند، خرابی آنها میتواند عملکرد کل سیستم هیدرولیک را مختل کند.

برای پیشگیری از این مشکلات، لازم است بررسی و پایش منظم سیستمهای هیدرولیک در برنامه نگهداری قرار گیرد. بازدید دورهای از شیلنگها و اتصالات آنها، بهویژه در نقاطی که بیشتر در معرض فشار یا حرکت هستند، میتواند نشانههای اولیه خرابی را شناسایی کرده و از پیشرفت آسیب جلوگیری کند. این نظارتها به افزایش طول عمر مفید تجهیزات نیز کمک میکنند.

یکی از مؤثرترین روشها برای تشخیص ایرادات پنهان، تست فشار دورهای است. این تست با اعمال فشار کنترلشده، مقاومت شیلنگها را در برابر شرایط واقعی بررسی کرده و نقاط ضعف احتمالی را آشکار میسازد. در کنار آن، بازرسی چشمی منظم نیز اهمیت زیادی دارد؛ بررسی وجود ترکها، نشتی، تغییر شکل یا هر نوع آسیب ظاهری، میتواند هشدارهای اولیهای درباره وضعیت شیلنگ ارائه دهد.

انجام این اقدامات پیشگیرانه بهصورت منظم، نه تنها باعث کاهش هزینههای ناشی از خرابی میشود، بلکه از توقف ناگهانی عملیات نیز جلوگیری کرده و اطمینان از عملکرد ایمن و پایدار سیستمهای هیدرولیک را فراهم میسازد.

شناسایی دقیق علائم خرابی در شیلنگهای فشار قوی هیدرولیک نقش مهمی در جلوگیری از بروز خرابیهای جدی و هزینههای اضافی دارد. در این مطلب، به نشانههای رایج آسیب در این شیلنگها پرداختهایم و دلایل اصلی بروز این مشکلات را بررسی کردهایم. با انجام بازرسیهای منظم و نگهداری صحیح، میتوان عمر مفید شیلنگهای هیدرولیک را افزایش داده و کارایی سیستم را در وضعیت مطلوب نگه داشت.